Połysk jego pomiar

Podstawy teoretyczne

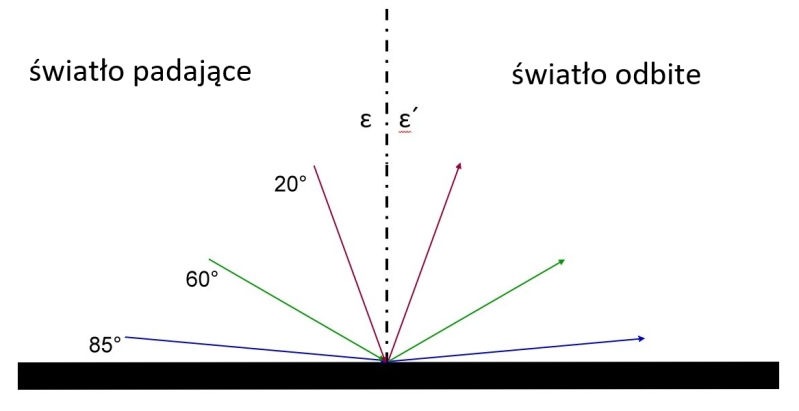

Połysk jest optyczną właściwością powierzchni, która częściowo lub całkowicie odbija światło. Do pomiaru połysku używa się reflektometru (zwanego również połyskomierzem). Wiązkę światła kieruje się na powierzchnię próbki pod określonym kątem, pod którym detektor rejestruje promieniowanie odbite od powierzchni. Wartość połysku określona zgodnie z normą EN ISO 2813 wskazuje stosunek strumienia świetlnego odbitego od próbki do strumienia świetlnego odbitego od powierzchni szklanej o współczynniku załamania światła wynoszącym 1,567. Dla danego źródła i odbiornika światła zakłada się określone kąty.

Celem zdefiniowania wartości połysku używa się polerowanego, czarnego szkła o współczynniku załamania światła 1,567. Jego wartość jest określona jako 100 dla geometrii pomiarowej 20°, 60° i 85°.

W zależności od połysku próbek używa się różnych geometrii pomiarowych.

Standardowo stosowana jest geometria pomiarowa 60°, a w przypadku powłok o wysokim połysku geometria pomiarowa 20°, zaś dla powłok bardzo matowych geometria pomiarowa 85°.

Metoda ta nie nadaje się do pomiaru połysku powłok metalikowych.

Wartość uzyskana podczas pomiaru połyskomierzem mieści się zazwyczaj w przedziale od 0 do 100. Dane liczbowe odczytane w pomiarze opatruje się skrótem "GU" wywodzącym się od terminu „gloss unit” czyli jednostka połysku .

Zależnie od wartości połysku materiały powłokowe dzielą się na

- GU > 80 wysokobłyszczące lub o wysokim połysku

- GU > 70 błyszczącące

- GU 50 - 70 jedwabisty połysk

- GU 30 - 50 jedwabisty mat

- GU < 30 matowy

W zależności od producenta farby, klasyfikacja ta może się różnić od podanej powyżej.

Zagadnienia dotyczące praktyki

Pożądany poziom połysku jest określony w praktyce w dwojaki sposób:

jako zakres połysku, np. zakres połysku 50 - 70 GU;

lub jako pojedyncza wartość z odpowiednim odchyleniem, np. 60 GU +/- 10 GU.

Ze względu na fakt, iż w praktyce na połysk wpływa kilka czynników, specyfikacja dopuszczalnego zakresu połysku nie powinna być zbyt wąska. Z reguły dopuszczalne zakresy połysku powłoki powinny mieć sprecyzowany wymiar. Dotyczy to szczególnie powłok o jedwabistym lub jedwabisto-matowym połysku. Z reguły odpowiedni zakres wynosi co najmniej 20 +/-5 GU. Zbyt niski dopuszczalny zakres połysku może okazać się problematyczny w trakcie końcowego odbioru powłoki malarskiej. Wnika to z faktu, że w przypadku wartości pomiaru połysku wykraczającego poza zdefiniowany zakres trudno jest uzyskać potwierdzenie przez wrażenie wizualne.

Czynniki wpływające na połysk:

- Grubość powłoki - w przypadku tego samego produktu, powłoka o większej grubości posiada również wyższy połysk

- Mgła lakiernicza - osadzająca się na powłoce mgła lakiernicza powoduje często niższy połysk powłoki.

- Struktura powierzchni - Powierzchnie strukturowane, chropowate lub faliste rozpraszają światło bardziej niż powierzchnie gładkie i płaskie. Z tej przyczyny poziom połysku mierzony na wspomnianych powierzchniach jest niższy niż na powierzchniach gładkich.

- Ilość rozcieńczenia - Zastosowanie bardzo silnie rozcieńczonych materiałów powłokowych wpływa często negatywnie na otrzymany połysk.

Wykonanie pomiaru

- Wartość połysku mierzona jest zgodnie z DIN EN ISO 2813

- Przed rozpoczęciem pomiaru połyskomierz powinien zostać skalibrowany

- Odpowiedni kąt pomiaru powinien być ustawiony w zależności od określonych parametrów

- Kąt pomiaru 60° jest standardem dla większości pomiarów

- Kąt pomiaru 20° dla powierzchni o wysokim połysku

- Kąt pomiaru 85° dla bardzo matowych powierzchni.

- Pomiar przeprowadzany jest na gładkich, płaskich powierzchniach. Należy dokonać co najmniej pięciu pomiarów w reprezentatywnych punktach, po czym uśrednić uzyskane wartości. Różnica mierzonych wartości połysku powinna wynosić maksymalnie 10 jednostek połysku w stosunku do podanych wartości lub ich zakresu.

Możliwe przyczyny błędów:

- Pomiar pod niewłaściwym kątem

- Pomiar na powierzchniach ze strukturą, szorstkich i falistych

- Pomiar na zakrzywionych powierzchniach

- Pomiar na powłokach metalikowych i efektowych

Protokół kontroli

Zgodnie z normą DIN EN ISO 2813 protokół badań powinien zawierać następujące informacje:

- Wszystkie szczegóły niezbędne do jednoznacznej identyfikacji badanej powłoki

- Odniesienie do normy DIN EN ISO 2813

- Informacje dodatkowe wymagane przez strony kontraktu:

- Podłoże (w tym jego grubość) oraz przygotowanie powierzchni

- Proces nakładania powłoki na podłoże

- Czas trwania i warunki suszenia/utwardzania powłoki oraz, w razie potrzeby, warunki starzenia przed badaniem.

- Grubość suchej powłoki w µm, w tym metoda pomiaru oraz wskazówka, czy chodzi o system jednowarstwowy czy wielowarstwowy

- Używane kąty pomiarowe

- Wymagany stopień połysku lub zakres połysku wraz z dopuszczalnym odchyleniem

- Wyniki pomiaru

- Wszelkie odstępstwa od ustalonej procedury badania

- Data inspekcji i podpis inspektora

Prawidłowe określenie połysku powłok strukturowanych jest bardzo trudne. Aby sprawdzić czy wymagany przez producenta farby poziom połysku jest prawidłowy, dany produkt nakładany jest gładko w określonej grubości na szybę. Pomiaru poziomu połysku dokonuje się po wyschnięciu/utwardzeniu farby.